Drucken auf Knopfdruck

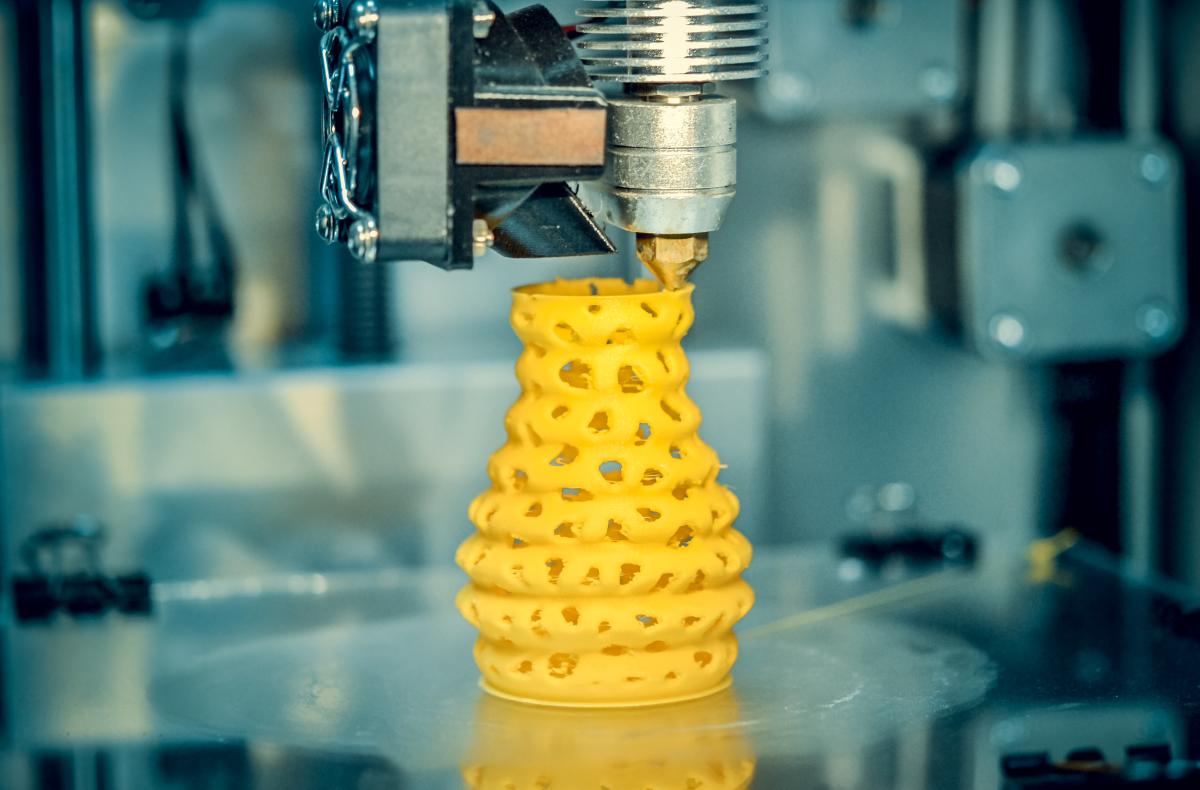

Raus aus der Science-Fiction-Kulisse und direkt auf Tausende von Schreibtischen? Die Replikatoren aus Star Trek gehören zu den begehrtesten Fantasietechnologien, die je erdacht wurden, und etwas mehr als einem Jahrzehnt haben 3D-Drucker diese Fantasie teilweise wahr werden lassen. Während Hobbybastler:innen ihre eigenen Modelle der Enterprise (und andere nützliche Gegenstände) herstellen, revolutioniert die anspruchsvolle additive Fertigung auch industrielleProzesse und ganze Wertschöpfungsketten. Doch sowohl für Privatanwender:innen als auch für professionelle Nutzer ist der eigentliche Druckprozess nach wie vor häufig frustrierend.

“Print and pray” ist das inoffizielle Motto des Fused Deposition Modeling (auch bekannt als „3D-Druck“) ) - was bedeutet, dass die Benutzer:innen den Druckvorgang starten und beten, dass es funktioniert. Xavier Guidetti, Forscher im NFS Automation, zieht einen Vergleich: "Stellen Sie sich vor, Sie wollen ein Brot backen. Sie haben kein Rezept, Sie wissen nur, dass Sie Wasser, Mehl, Salz und Hefe mischen müssen. Aber niemand gibt Ihnen eine Anleitung. Es wird ein mühsamer, langer Prozess des Ausprobierens sein, und Sie werden immer wieder Ergebnisse von bescheidener Qualität erhalten.

Im Falle des 3D-Drucks haben die Benutzer:innen zwar eine Entwurfsdatei, müssen aber trotzdem sehr viele Parameter selbst einstellen, von der Temperatur bis zur Größe der zu druckenden Linien. Um vom Entwurf zu einem erfolgreichen Modell zu gelangen, sind unter Umständen viele Fehlversuche nötig, bevor die Dinge wie gewünscht funktionieren. "Viele Unternehmen, die 3D-Drucker einsetzen, haben Experten, die sich ständig darum kümmern, dass der Druck funktioniert. Wir wollen das ändern und eine Software entwickeln, die das für uns übernimmt."

Xaviers Projekt begann mit einem Gespräch mit einem Freund eines Freundes - einem Materialwissenschaftler, Yannick Nagel, der ihn um Hilfe bei Problemen mit einem neuen Druckmaterial bat. Daraus entwickelte sich eine Zusammenarbeit im Rahmen eines Studentenprojekts, die schliesslich dazu führte, dass sie ihre Zusammenarbeit fortsetzten und mit finanzieller Unterstützung der Innosuisse untersuchten, wie die Technologie des 3D Drucks verbessert werden kann. Inzwischen haben sich weitere Forschende dem Team angeschlossen und kombinieren Hardware-Know-how mit Mathematik, um den Prozess von beiden Seiten her zu optimieren. Die besondere Stärke des Teams besteht laut Xavier darin, dass es nicht nur Spezialist:innen zusammenbringt, sondern eine Gruppe von Personen vereint, die jeweils einzeln über dieses Wissensspektrum verfügen. Das bedeutet, dass jedes Teammitglied den Prozess, an dem es arbeitet, genau versteht.

Die Feedbackschleife schliessen

"Wir sind die Probleme aus vielen verschiedenen Richtungen angegangen", sagt Xavier. "Zunächst ging es darum, die gedruckten Teile so stabil wie möglich zu machen, aber im weiteren Verlauf fanden wir all diese anderen Probleme. Wir wussten, wie man starke Teile druckt, aber wir konnten sie nicht zuverlässig drucken, also haben wir versucht, dieses Problem zu lösen. Und dann tauchte ein anderes Problem auf. So schufen wir einen Werkzeugkasten mit vielen verschiedenen Lösungen."

Die Zuverlässigkeit ist jedoch das Kernproblem, was uns zum derzeitigen Ansatz "drucken und beten" zurückführt.

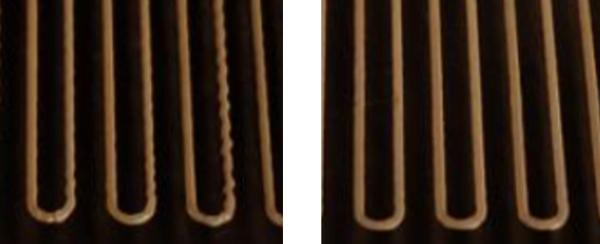

"Im Moment ist der 3D-Druck ein völlig offener Prozess", sagt Xavier. "Es gibt keinerlei Rückmeldung. Es werden keine Messungen durchgeführt. Man hofft einfach, dass die Maschine das tut, was man erwartet."

Das ist alles andere als zufriedenstellend. Deshalb hat Xaviers Team eine Toolbox entwickelt, die Sensoren für Echtzeitmessungen sowie algorithmische Steuerungen umfasst, die eine kontinuierliche Überwachung und automatische Kalibrierung ermöglichen. Durch die Schaffung einer geschlossenen Feedback-Schleife wird nicht nur ein zuverlässigerer Druck, sondern auch eine weitaus höhere Leistung ermöglicht.

Nachdem das Team eine leistungsstarke Lösung mit breiter Anwendbarkeit entwickelt und demonstriert hat, arbeitet es nun an der Produkteinführung.

Xavier hat kürzlich am Bench2Biz workshop teilgenommen, der dabei half, den weiteren Weg zu definieren und die Zielkunden zu bestimmen. Da er die Kommerzialisierung fest im Visier hat, können die Nutzer:innen von 3D-Druckern in einigen Jahren vielleicht endlich einfach nur den Knopf drücken und das Gebet überspringen.

Texte: Robynn Weldon

Weiterlesen