Imprimez, ne priez pas : Débogage de l'impression 3D

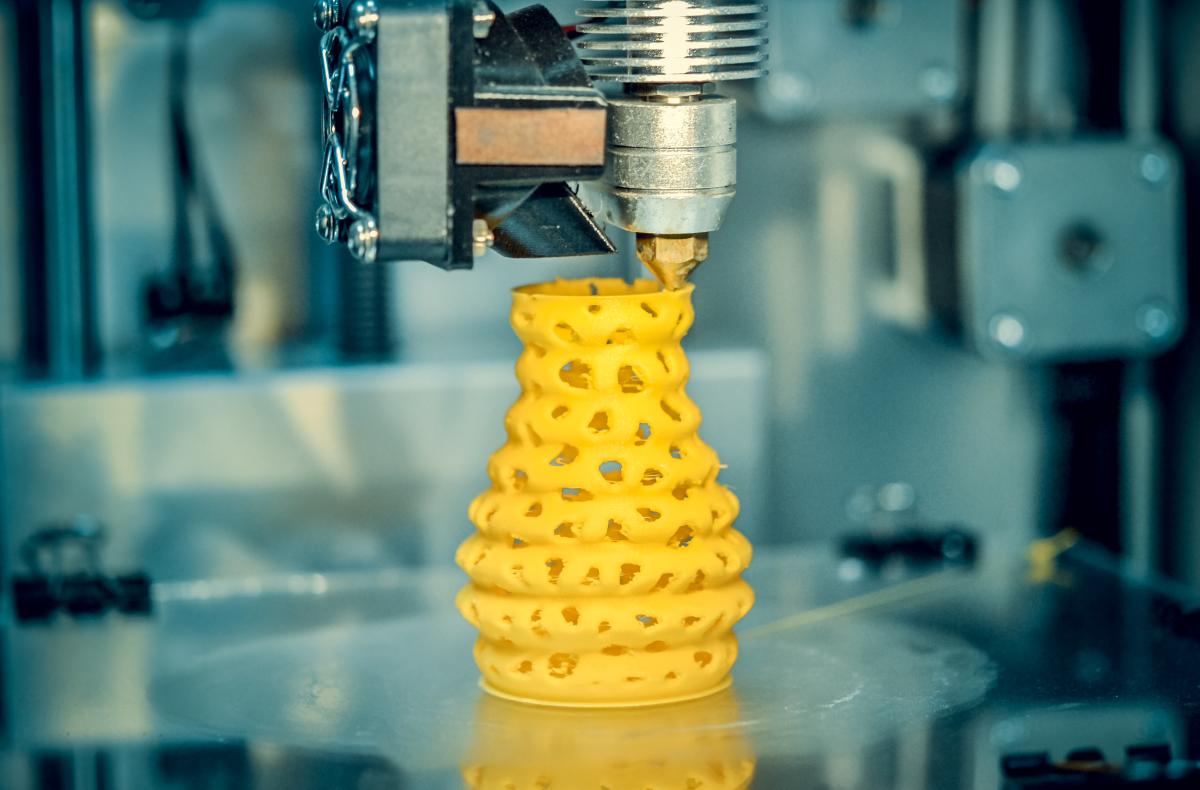

De la science-fiction à des milliers de bureaux ? Les réplicateurs de Star Trek figurent parmi les technologies fantastiques les plus convoitées jamais imaginées et, en un peu plus d'une décennie, les imprimantes 3D ont largement contribué à faire de cette idée une réalité. Alors que les amateurs fabriquent leurs propres modèles de l'Enterprise (ainsi que des objets plus utiles), la fabrication additive plus sophistiquée est en train de révolutionner les processus industriels et des chaînes de valeur entières. Mais pour les particuliers comme pour les professionnels, le processus d'impression proprement dit reste source de frustration.

"Imprimer et prier" est la devise officieuse de la modélisation par dépôt en fusion (le terme plus précis pour ce qui est communément appelé l'impression 3D) - ce qui signifie que les utilisateurs appuient sur le bouton d'impression et prient pour que cela fonctionne. Xavier Guidetti, chercheur au PRN Automation, établit une comparaison : "Imaginez que vous vouliez faire du pain. Vous n'avez pas de recette, vous savez juste que vous devez mélanger de l'eau, de la farine, du sel et de la levure. Mais personne ne vous donne d'indications. Cela va être un processus péniblement long d'essais et d'essais, et vous obtiendrez toujours des résultats qui n'ont aucun sens pour vous".

Dans le cas de l'impression 3D, les utilisateurs peuvent disposer d'un fichier de conception, mais ils doivent encore essayer de tout déterminer, de la température à la taille des lignes à imprimer. Passer de la conception à un modèle réussi peut nécessiter de nombreuses tentatives avant que les choses ne fonctionnent comme prévu. "Beaucoup d'entreprises qui utilisent des imprimantes 3D ont une personne qui est l'expert et qui se consacre à s'assurer en permanence que tout fonctionne. Nous voulons passer de cette situation à un logiciel qui le fait pour vous".

Le projet de Xavier est né d'une conversation avec l'ami d'un ami, Yannick Nagel, un scientifique spécialisé dans les matériaux, qui lui a demandé de l'aide pour résoudre les problèmes qu'il rencontrait avec un nouveau matériau d'impression. Cette conversation a débouché sur un projet de collaboration entre étudiants, qui les a finalement amenés à continuer à travailler ensemble et à étudier les moyens d'améliorer la technologie de modélisation des dépôts, avec le soutien financier d'Innosuisse. D'autres chercheurs ont rejoint l'équipe, combinant l'expertise matérielle avec les mathématiques, ce qui leur permet d'optimiser le processus des deux côtés. Selon Xavier, la force particulière de l'équipe réside dans le fait qu'elle ne se contente pas de rassembler des spécialistes de chaque côté, mais qu'elle réunit un groupe de personnes qui possèdent chacune individuellement cet éventail de connaissances. Cela signifie que chacun d'entre eux comprend parfaitement le processus sur lequel il travaille.

Fermer la boucle de rétroaction

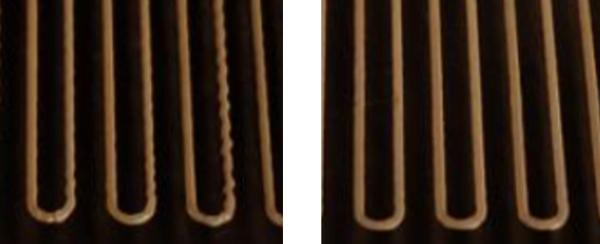

"Nous avons abordé les problèmes sous différents angles", explique-t-il. "La première consistait à rendre les pièces imprimées aussi résistantes que possible, mais au fur et à mesure que nous avancions, nous avons découvert tous ces autres problèmes. Nous savions comment imprimer des pièces solides, mais nous ne pouvions pas les imprimer de manière fiable, alors nous avons essayé de résoudre ce problème. Nous avons donc essayé de résoudre ce problème, puis un autre est apparu. Nous avons donc fini par créer une boîte à outils composée de nombreuses solutions différentes".

La fiabilité est cependant le problème principal, ce qui nous ramène à l'approche actuelle "imprimer et prier".

"À l'heure actuelle, l'impression 3D est vraiment un processus en boucle ouverte", explique Xavier. "Il n'y a aucun retour d'information. Aucune mesure n'est effectuée. Vous espérez simplement que la machine fera ce que vous attendez d'elle".

C'est loin d'être satisfaisant. Au lieu de cela, l'équipe de Xavier a développé une boîte à outils qui comprend des capteurs pour les mesures en temps réel ainsi que des contrôles algorithmiques, permettant une surveillance continue et un étalonnage automatique. La création d'une boucle de rétroaction fermée permet non seulement une impression plus fiable, mais aussi des performances bien plus élevées.

Ayant développé et démontré une solution puissante avec une large applicabilité, l'équipe travaille maintenant au lancement du produit. Xavier a récemment participé à l'atelier d'entrepreneuriat Bench2Biz, qui l'a aidé à définir la voie à suivre et à identifier le client cible. Dans quelques années, les utilisateurs d'imprimantes 3D pourront peut-être enfin appuyer sur le bouton et se passer de la prière.

En savoir plus